Veículo:

Marca: Fiat;

Modelo: Strada

Sistema: Injeção eletrônica;

Fabricante: Magneti Marelli;

Versão: IAW 7GF;

Detalhes iniciais:

O artigo aborda problemas recorrentes no sistema de combustível do Fiat Strada 1.4 Fire EVO Flex com módulo de Magneti Marelli IAW 7GF onde muitos veículos chegam às oficinas apresentando perda de desempenho. Além de apresentar o código de P0087.

Diagnósticos revelam que a tensão de alimentação da bomba de combustível está frequentemente abaixo da tensão da bateria, causando variações na pressão da linha de combustível, afetando diretamente o desempenho do veículo.

Para entender mais sobre códigos de falhas, leia esse material que explica melhor sobre os códigos DTCs.

Diagnóstico Inicial:

Sintomas e Códigos de Falha:

- Perda de desempenho do veículo.

- Testes na bomba de combustível que mostram a tensão de alimentação abaixo da tensão da bateria.

- Variação da pressão da linha de combustível conforme a tensão aplicada à bomba.

Observações importantes:

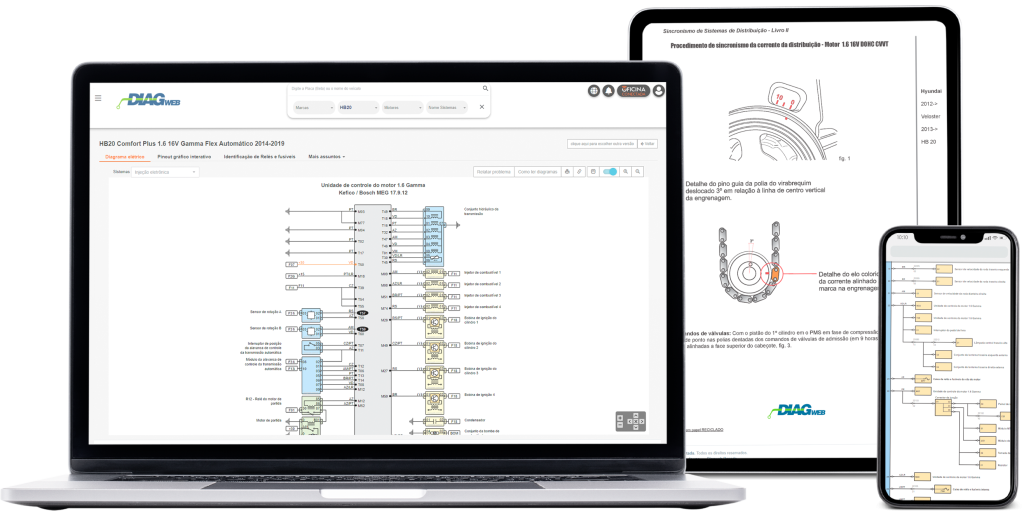

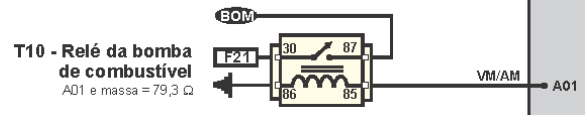

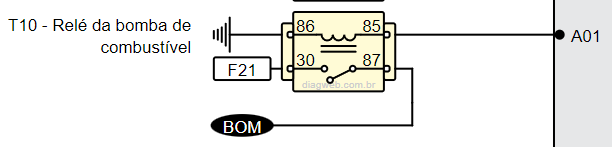

Para versões anteriores a 2017 do Fiat Strada 1.4, a UCE IAW 7GF era responsável pelo acionamento da bomba de combustível, controlando o relé que fornecia a tensão da bateria à bomba, conforme o esquema elétrico:

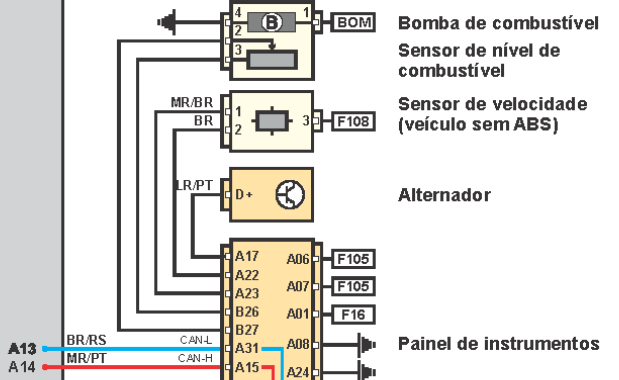

A partir daí, a bomba de combustível, equipada com um sensor de nível de combustível embutido, conecta-se aos terminais (2) B26 e (3) B27 do painel de instrumentos.

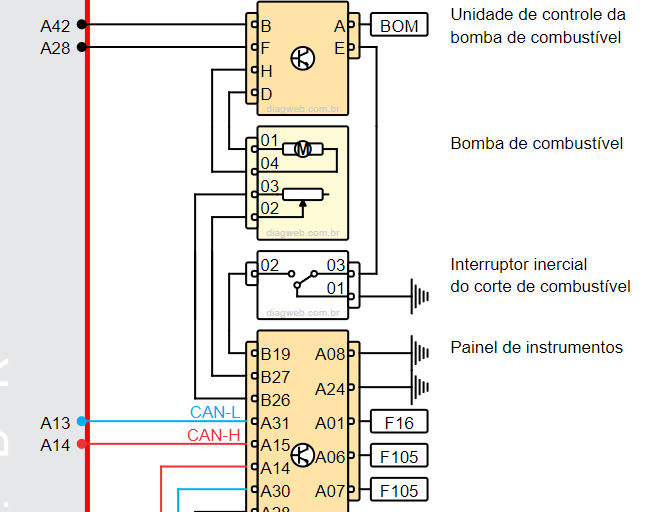

A partir de 2017, a montadora incluiu um módulo específico para controlar a bomba de combustível conforme a demanda da UCE do motor.

Adicionou-se também um sensor de pressão na linha de combustível, conforme o esquema elétrico:

Com o novo módulo, o relé não alimenta mais diretamente a bomba, mas sim o próprio módulo de controle. Para identificar se o veículo possui esse módulo, verifique a presença do sensor de pressão da linha de combustível no compartimento do motor:

O sistema opera em “malha fechada”, onde a UCE do motor monitora a pressão solicitada pela bomba através do sensor.

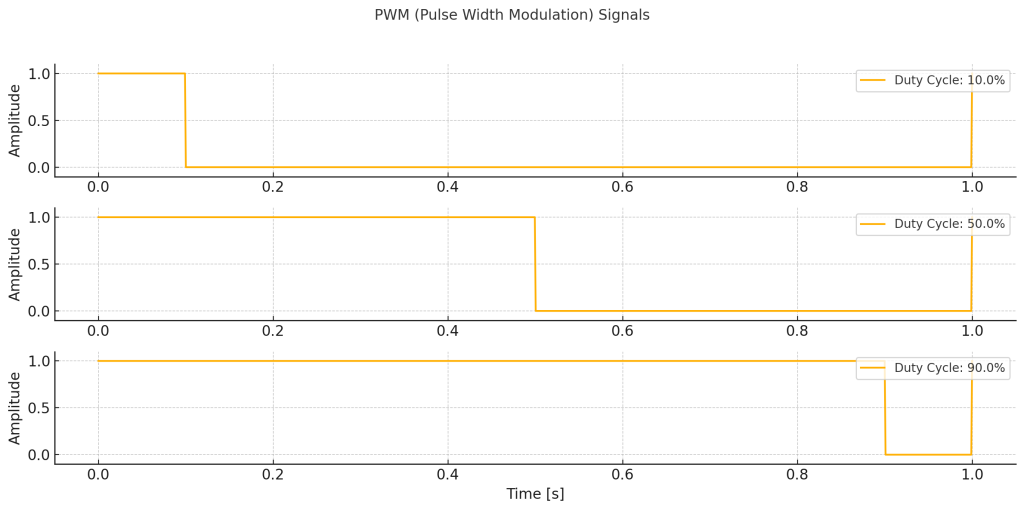

Características de um Sinal PWM (Modulação por Largura de Pulso): O módulo de controle da bomba de combustível e o sinal de solicitação da UCE do motor são do tipo PWM. Esse tipo de sinal é uma onda quadrada com as seguintes características:

- Frequência e período fixos.

- Largura de pulso variável.

Um dos terminais da bomba de combustível é permanentemente aterrado, e o outro recebe o sinal de controle PWM. Quando o sinal PWM está positivo (nível alto), a bomba liga; quando negativo (nível baixo), a bomba desliga.

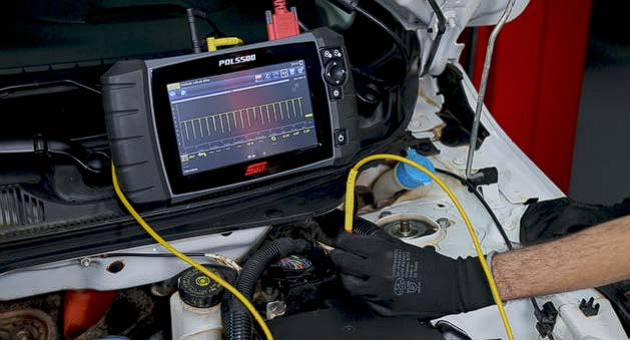

Com o sinal PWM, controla-se a tensão média e, consequentemente, a potência da bomba. Os gráficos mostram três sinais PWM com diferentes ciclos positivos (Duty Cycle): 10%, 50% e 90%.

Função do Módulo da Bomba de Combustível:

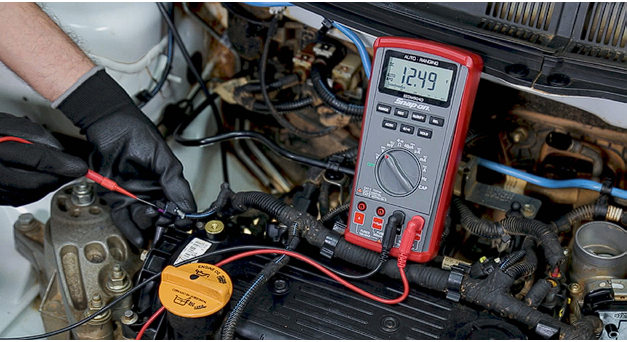

A bomba elétrica de combustível controlada por PWM permite ajustar sua operação conforme a demanda da UCE do motor. A tensão de alimentação da bomba, medida com um multímetro, varia conforme a solicitação da UCE, não sendo a tensão da bateria.

Com o módulo, é possível controlar a pressão da linha de combustível. Quanto maior a solicitação da UCE, maior a tensão média da bomba e, consequentemente, maior a pressão.

Para medir sinais PWM corretamente, siga estas etapas:

Ferramentas Necessárias:

- Osciloscópio: Para visualizar e medir a forma de onda PWM.

- Multímetro: Pode ser usado para medir a tensão média em algumas situações, mas um osciloscópio é mais adequado para análise detalhada.

- Sonda de tensão: Compatível com o osciloscópio para medir sinais elétricos.

Procedimento:

- Configuração do Osciloscópio:

- Conecte a sonda de tensão ao canal de entrada do osciloscópio.

- Configure o osciloscópio para o modo de acoplamento DC.

- Ajuste a escala de tempo (tempo por divisão) para capturar pelo menos alguns ciclos do sinal PWM.

- Ajuste a escala de tensão (tensão por divisão) para acomodar o nível de tensão do sinal.

- Conexão:

- Conecte a ponta da sonda ao ponto de medição do sinal PWM.

- Conecte o fio terra da sonda ao terra do circuito (chassi ou ponto de terra próximo).

- Captura do Sinal:

- Observe a forma de onda PWM no osciloscópio.

- Ajuste a base de tempo e a escala de tensão conforme necessário para obter uma visualização clara do sinal.

- Análise Detalhada:

- Largura de Pulso: Meça diretamente a duração do tempo em que o sinal está em nível alto (pulso) em cada ciclo.

- Amplitude: Verifique a diferença entre os níveis de tensão alto e baixo do sinal PWM.

Dicas:

- Aterramento Correto: Certifique-se de que o terra do osciloscópio está conectado corretamente ao terra do circuito para evitar ruídos e leituras incorretas.

- Filtro Passa-Baixa: Em alguns casos, um filtro passa-baixa pode ser usado para converter o sinal PWM em uma tensão DC média, facilitando a medição com um multímetro.

- Documentação do Equipamento: Consulte a documentação do seu osciloscópio para configurações específicas e capacidades de medição.

Exemplo Prático:

- Se estiver medindo o sinal PWM de controle de uma bomba de combustível;

- Meça a frequência e o duty cycle para entender como o sinal PWM está controlando a bomba;

- Conecte a sonda ao terminal de controle da bomba;

- Ajuste o osciloscópio para capturar ciclos claros do sinal;

Conclusão dos testes e da análise

Foi identificado no veículo do cliente uma falha no sensor de pressão da linha de combustível. No entanto, o problema não era a bomba em si, mas que a bomba era controlada por um módulo.

Esse tipo de controle está se tornando cada vez mais comum, especialmente nos veículos com injeção direta, onde a bomba elétrica de combustível no tanque é gerida por um módulo.

A partir da análise dos dois esquemas elétricos.

Com a inclusão de um módulo específico para controle, o relé agora alimenta este módulo em vez de energizar a bomba com a tensão da bateria. Dessa forma, a bomba de combustível é controlada pelo módulo, que ajusta a pressão conforme as necessidades do sistema.

Foi relatado que a voltagem na bomba era de 8 volts. O suporte técnico sugeriu conectar 12 volts diretamente da bateria para verificar a pressão. Com 8 volts, a pressão era de cerca de 4,5 bar, a qual é a pressão normal para o motor. Com 12 volts, subia para 6 bar, indicando que o problema não estava na bomba, mas no circuito.

Por fim, foi substituída a Unidade de controle da bomba de combustível e o veículo voltou a funcionar corretamente.